国企改革三年行动实施以来,玉柴集团坚持立足市场客户需求和企业自身实际,将三年行动与企业战略、深化改革加强管理等深入融合,通过强化党建引领、完善治理体系、深化混合有制改革、抓实改革专项、加快数字化转型、做深对标一流精益管理、搭建“大风控”体系等,打出了一系列改革“组合拳”,在解难题攻难关破瓶颈创新路中积势蓄势,为增强企业活力、提升发展韧性、加快国际化进程、实现行稳致远提供了坚实保障。

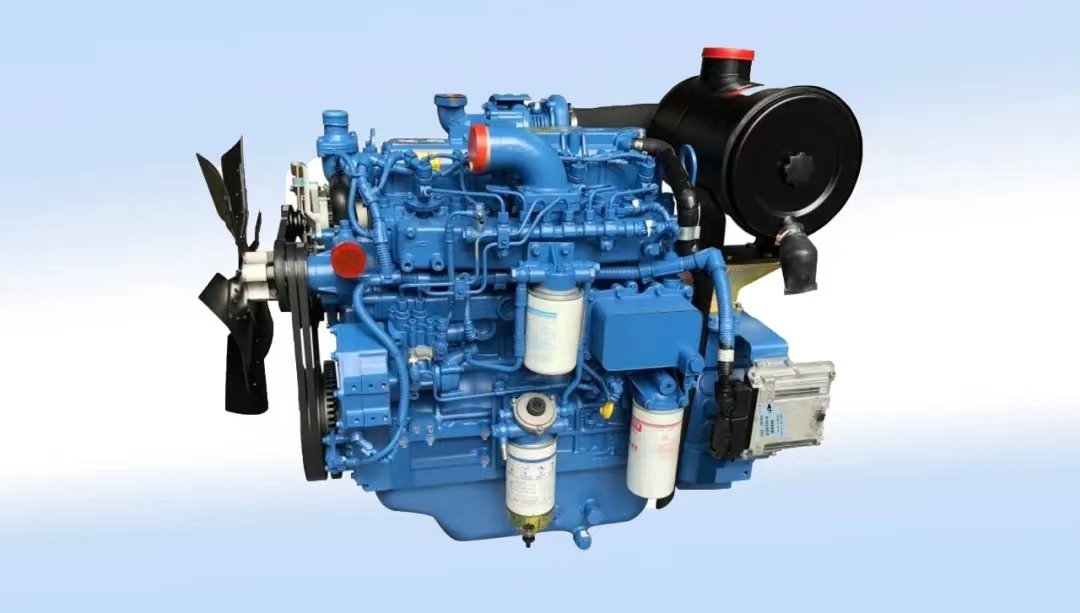

截至2022年5月底,玉柴集团128项改革任务全部完成,顺利实现三年行动任务提前收官,企业发展质量效益和经营活力大幅提升。集团汇总含税销售收入从2019年的410亿元增至2021年的478亿元,并在2020、2021年连续两年创新高,发动机销量从47.8万台增加到59.5万台,成为行业内首家累计产销量达到千万台的多缸柴油发动机企业。

发挥科技创新优势,勇当高质量发展“排头兵”

玉柴集团以国家“双碳”变革及动力智能化为契机,紧抓动力系统主打产品,不断加码“硬科技”,聚力为客户提供整套动力系统解决方案,加速向“做强、做新、做全”的全球专业动力系统领航者迈进。

保持研发投入“大手笔”,强化科技创新资源保障。玉柴在全球建立三大研发中心,瞄准世界顶尖水平,放大产学研协同效应,夯实技术积累,推动解决“卡脖子”技术。2021年玉柴研发资金投入较2019年增长超70%,研发投入强度提升至3.96%,专利申请量连续16年居广西企业第一,并连续多年位列广西高新技术企业百强榜榜首,国家企业技术中心2021年评价排名全国第一;“高效节能环保内燃机国家工程研究中心”成功入选国家发改委第一批新序列管理,成为广西和内燃机行业唯一入选单位;被评为“国家知识产权示范企业”和高价值专利培育示范中心。

对标华为实施研发体系变革,发动机产业迈向全球价值链高端。近3年,玉柴累计研发出39款具有自主知识产品的高新技术产品,打造了“中机王”、“全能王”、“重机黑金刚”等在广大用户中享有美誉的王牌动力产品,研发出中国首款正向开发具有自主知识产权的中型特种发动机、中国首台商用车燃氢发动机、中国首款拖拉机电驱无级变速动力总成(IE-Power)、中国首款商用车用高度集成飞轮电机、中国首款应用常开式离合器的非道路混动系统、全球首款兆瓦级超低浓度(6%)瓦斯发动机以及国内唯一量产天然气发动机控制系统、拖拉机无人自动驾驶系统等具有首创性、先进性、可商用化的动力系统和科技成果,持续引领中国内燃机行业、新能源动力系统、智能动力系统创新发展潮流。

技术创新推动了玉柴产品市场份额稳步提升,国六产品全面投放市场并全面配套国内主流汽车厂,在农业机械用发动机、船用发动机等细分市场领域,持续保持行业第一优势,2021年国内行业排名从之前的第4名跃升至第2名。在全球疫情严峻的形势下,玉柴发动机海外市场逆势增长,成为行业首家海外销量累计突破50万台的企业。

全面增强内生动力,争做改革实践“先锋队”

近年来,玉柴坚持“契约化管理、市场化选聘、差异化薪酬”原则,不断健全市场化经营机制,“干部能上能下、员工能进能出、薪酬能高能低、机构能增能减”成为常态,营造了“千帆竞发、百舸争流”良性竞争氛围。

大力推行竞争导向型契约化管理,对61家子企业实施“一对一”契约考核,构建了责权利对等、以价值创造为主要激励要素的“1+N”的多层次立体化激励机制,极大激活子公司发展活力,涌现出华原股份、玉柴物流集团、玉柴光伏、玉柴动力公司等一批入选国务院国资委“科改示范企业”或广西“双百”“科改”企业。

全面推行需求导向型市场用人机制,实现100%市场化公开招聘,近3年年均引进高端核心人才25人;2021年底,管理人员竞争上岗人数占比为31.52%,同比2019年增长85.96%;末等调整或不胜任退出人数占比14.13%。

健全完善业绩导向型差异化分配机制,全面实施全员绩效考核,以“高贡献者高回报”为导向,薪酬待遇继续向生产一线、向前线作战单元人才、向价值创造者倾斜。2021年玉柴劳动生产率较2019年增长33%。

聚焦主业量体裁衣,当好智能制造“领头雁”

构建同心多元化发展格局。围绕做强做优做大国有资本和主营业务,玉柴不断完善产业结构布局,在主业定位为“发动机制造及其产业链、物流及供应链服务,新能源产业(电力、汽车)及相关服务”的基础上,确立以动力系统为圆心,三大主业间相辅相成,通过各产业板块之间的支撑和拉动作用,形成互补产业链的发展战略。加快处置剥离“两资”“两非”,新旧动能转换加快,“僵尸企业”处置全部完成出清,累计盘活沉淀资产2.6亿元,经营质量持续改善。深入推进强龙头、补链条、聚集群,累计引进埃贝赫发动机后处理项目等11个重点项目,内燃机产业集聚效应进一步增强。加强与德国罗罗公司MTU品牌合作,双方合资公司三年来年均复合增长率达20%以上,产品广泛应用于数据中心、酒泉卫星发射中心等重要领域。

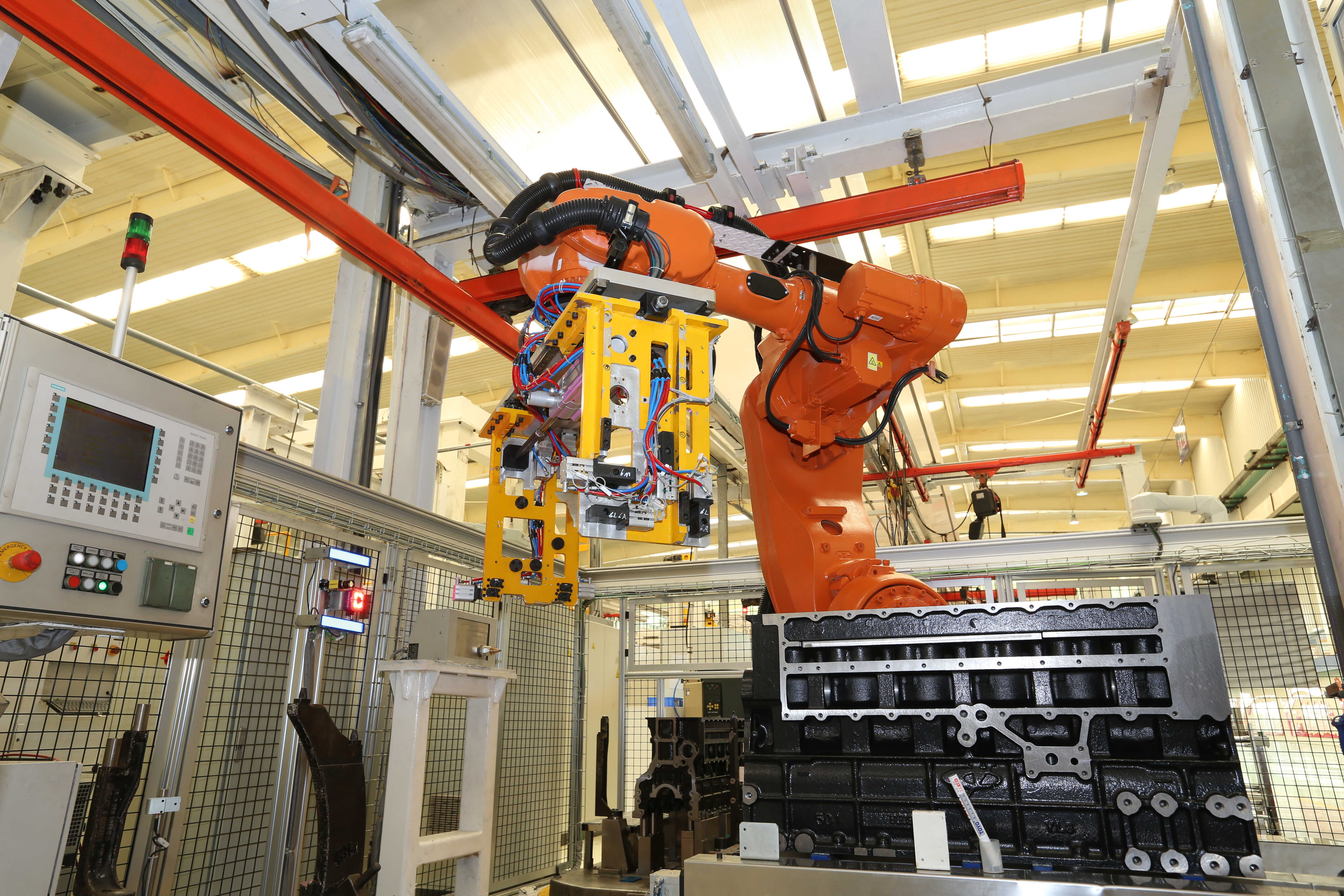

打造行业数字化智能化转型新标杆。玉柴抢抓5G工业创新技术发展关键机遇,投入30亿元推动生产线改造升级,借鉴德国工业4.0标准,建成国内信息化程度最高的智慧工厂,行业第一家“黑灯工厂”,大幅提升制造智能化、标准化水平;建成“玉柴快速制造基地”,打造国内第一家智能化无模铸造岛,“大中型发动机缸体数字化铸造车间”成为广西和行业首个《中国制造2025》智能专项;率先应用3D打印技术,探索应用新材料新工艺应用,大幅缩短产品试制开发周期,实现从“制”造向“智”造赶超跨越。在智能制造支撑下,目前玉柴能源利用率提高6.6%,发动机生产周期缩短20%,每年创造的可计算直接经济效益超过2000万元。

文件下载:

关联文件: